دما چه اثری بر مقاومت و پیوستگی بین میلگردها و بتن دارد؟ این سوالی است که در این مطلب قصد داریم به آن پاسخ دهیم، همانگونه که میدانید میلگردهای داخل بتن دو نوع هستند، یکی با پوشش اپوکسی و دیگری بدون پوشش اپوکسی، سه عامل اصلی یعنی نرخ گرمایش، شرایط سرمایش و دما در مقاومت پیوستگی بین بتن و میلگردها موثر هستند. به عنوان مثال در دمایی حدود دویست درجه سانتیگراد میلگردهایی که پوشش اپوکسی دارند دارای مقاومت پیوستگی بالاتری هستند. یا وقتی که دمای مورد نظر و نرخ گرمایش بالا میروند مقاومت کاهش مییابد. در این مطلب قصد داریم به این موارد بیشتر بپردازیم.

آنچه در این مطلب میخوانید:

مقدمه

آتش همیشه یک تهدید واقعی برای کل سازه است. برای بهبود خواص مصالح و امنیت سازه در برابر آتش، مطالعات زیادی به طور گسترده در 60 سال گذشته انجام گرفته است. خصوصا حمله تروریستی به مرکز تجارت جهانی در 11 سپتامبر 2001، نوعی احساس فوریت جدید را در مطالعات نظری و تجربی مربوط به خواص مصالح ساختمانی و رفتار سازه در دماهای بالا، برانگیخته است. ارتباط بین بتن و تقویت فولادی در سازههای بتن مسلح یکی از ویژگیهای اصلی است. دیدریخ و اشنایدر یک آزمایش بیرون کشیدن برای تحقیق در مورد تغییر مقاومت پیوستگی در سه گونه متفاوت از میلگردهای فولادی (میلگردهای آجدار، میلگردهای ساده و میلگردهای آجدار پیشتنیده) در شرایط گرم و سرد در محدوده دمایی 20 تا 800 درجه انجام دادند. با توجه به تحقیقات، فهمیده شد که مقاومت پیوستگی نه تنها به مقدار دما بلکه به روش آزمایش و شکل میلگردها نیز بستگی دارد. نتایج همچنین نشان داد که کمبود مقاومت پیوستگی در دمای دائما بالا به همان اندازه کمبود مقاومت فشاری بتن در دمای بالا میباشد. در دماهای یکسان، میلگردهای ساده کاهش شدیدتری در مقاومت پیوستگی در مقایسه با سایر میلگردها را از خود نشان دادند. هرتز ظرفیت مهاری (تحکیمی) میلگردهای تقویتی را در دماهای عادی و بالا مطالعه کرد. در مقاله، یک روش آزمایشی برای محاسبه مقاومت در برابر ترکخوردگی و یکی نیز برای تعیین مقاومت پیوستگی ارائه شد. مارلی و رویلز اثر دماهای بالا در پیوستگی میان میلگرد و بتن را در بتن مسلح بررسی کردند. پارامترهای آزمایش شرایط مختلف آزمایشی بودند (تنیدگی در طول گرمایش) یک تنش پیوستگی ثابت با مقدار 3.70 N/mm2 اعمال شد) و بارگذاری تا نقطه شکست هنگام گرمایش با تنیدگی در هنگام گرمایش، بارگذاری تا نقطه شکست هنگام سرمایش بدون اعمال تنش در هنگام گرمایش، بارگذاری تا نقطه شکست بدون اعمال تنش در طول گرمایش و بارگذاری تا نقطه شکست هنگام سرمایش و عمق پوشش (مقدار کاور). نمونههای با مقدار کاور کمتر که در معرض لغزشی بسیار کم قرار گرفتند و نمونههای پیوستگی که در طول گرمایش تنیده شدند، کمی کارایی بهتری نسبت به آنهایی که تنیده نشدند ارائه دادند. آنها همچنین نوع میلگرد (میلگرد ساده و آجدار با قطر 16 میلیمتر) و اثر چرخه بارگذاری (تنها برای میلگردهای آجدار) را بر پیوستگی، بعد از قرارگیری در معرض گرما، با استفاده از اندازهگیری مستقیم جابجایی و مشاهده انتشار امواج صوتی را بررسی کردند. نتایج نشان داد که میلگردهای آجدار عملکرد بهتری در پیوستگی نسبت به میلگردهای ساده دارند و چرخه بارگذاری حداکثر تنش پیوستگی موجود را کاهش میدهد. همچنین، در دماهای بیش از 250 درجه، لغزشهایی بزرگ و برگشتناپذیر در چرخه فرآیند رخ داد. لنرت و همکارانش یک روش تجربی را برای تعیین لغزش داخلی بین بتن و میلگرد، مستقیما در دمای اتاق پیشنهاد دادند. لاوز و همکارانش یک اِلمان پیوستگی برای استفاده در مدلسازی اجزای محدود در ساختمانهای بتن مسلح که تحت بارگذاری عادی قرار دارند، ارائه کردند.

در تحقیق قبلی، مقاومت پیوستگی در دماهای بالا ارزیابی شد و نمونههای آزمایشی اثر گرمایش را به درستی شبیهسازی نکردند. همچنین اثر دماهای بالا بر میلگردهای با پوشش اپوکسی، به طور کامل بررسی نشد. این مهم است زیرا میلگردهای با پوشش اپوکسی، از نظر پیوستگی رفتار بسیار متفاوتی با میلگردهای بدون پوشش دارند. با توجه به نرخ سرمایش، اطلاعات کمی در مورد اثر آن بر مقاومت پیوستگی در میلگردهای بدون پوشش و حتی کمتر از آن برای این اثرات در میلگردهای با پوشش اپوکسی در دست است. در این تحقیق، رفتار پیوستگی میان بتن و میلگردهای تقویتی (دو گونه مختلف: با و بدون پوشش اپوکسی) با پارامترهای تجربی گوناگونی مانند نرخ گرمایش، دمای موردنظر و شرایط سرمایش مورد بررسی قرار گرفته است.

متغیرهای آزمایش و آمادهسازی نمونه

متغیرهای آزمایش

متغیرها در این آزمایش شامل نرخ گرمایش 2 و 15 درجه سانتیگراد بر دقیقه و دمای 200، 400، 600 و 800 درجه سانتیگراد (با زمان نگهداری 2 ساعت در این دماها) میباشند. برای هر نوع میلگرد و نرخ سرمایش، نمونه در کوره باقی میماند تا به شکل طبیعی به دمای اتاق برسد و آب نیز با یک جریان ثابت (350 میلیلیتر بر ثانیه) تا 15درجه سانتیگراد سرد میشود.

مطالعه تجربی تاثیر نرخ سرمایش را به عنوان یک پارامتر در نظر میگیرد زیرا از بررسی مقالات منتشر شده میتوان فهمید که اثر سیستمهای سرمایشی مختلف به طور کامل مطالعه نشده است. هر دو میلگرد با و بدون پوشش اپوکسی تحت این شرایط مورد آزمایش قرار میگیرند. با این حال، شرایط آزمایش تحت خنکسازی آب پس از نرخ گرمایش 2 C/min برای هر دو میلگرد با و بدون پوشش اپوکسی به دلیل زمان محدود آزمایش حذف شده است. در این آزمایش، نرخ سرمایش سریع 15 C/min برای جلوگیری از حادثه احتمالی، انتخاب شد (یک نرخ سرمایش 30 C/min موجب خردشدگی (لایهلایه شدن) نمونههای بتن شد. (جدول 1 متغیرهای آزمایش و اصطلاحشناسی نمونهها را نشان میدهد.)

تهیه و طراحی نمونه

در این مطالعهی تجربی، از سیمان پورتلند تیپ 1 و 2 و گرانیت خردشده (پودرشده) برای ساختن نمونههای بتن استفاده شد. وزن مخصوص حجمی سنگدانهها 69/2 است. از افزودنیهای بتن استفاده نشده است زیرا تمرکز این تحقیق بررسی اثر پیوستگی میان میلگرد فولادی و بتن گرانیتی بدون تاثیر افزودنیهاست. مخلوط به دلیل ذرات ریز و بسیار خشک پودر گرانیت خردشده، بسیار خشک است. در این تحقیق، نسبتهای مختلف آب به سیمان w/c برای کارایی بررسی شد و 71/0 کمترین مقداری بود که با آن کارایی مناسب با مقدار اسلامپ 5/1 اینچ (10/38 میلیمتر) را میتوان به دست آورد.

جدول 1-متغیرهای آزمایش و اصطلاح شناسی نمونهها

| بدون پوشش | با پوشش اپوکسی | دمای موردنظر (C) | نرخ گرمایش (C/min) (روش سرمایش) |

| UR2_200N | CR2_200N | 200 | 2 (سرمایش طبیعی) |

| UR2_400N | CR2_400N | 400 | |

| UR2_600N | CR2_600N | 600 | |

| UR2_800N | CR2_800N | 800 | |

| UR15_200N | CR15_200N | 200 | 15 (سرمایش طبیعی) |

| UR15_400N | CR15_400N | 400 | |

| UR15_600N | CR15_600N | 600 | |

| UR15_800N | CR15_800N | 800 | |

| UR15_200W | CR15_200W | 200 | 15 (سرد شدن آب) |

| UR15_400W | CR15_400W | 400 | |

| UR15_600W | CR15_600W | 600 | |

| UR15_800W | CR15_800W | 800 |

رطوبت سنگدانهها با استفاده از روش آزمایش B در ASTM D 2216 اندازهگیری شد. ظرفیت جذب آب سنگدانهها 78/0 بود. با کاهش ظرفیت جذب آب سنگدانهها از محتوای آب اولیه یک نسبت آب به سیمان نهایی با مقدار 67/0 به دست آمد. اندازه بزرگترین دانه سنگدانه 4/3 اینچ (05/19 میلیمتر) بود. پیشنهاد آزمایش بیرون کشیدن RILEM نیازمند ابعاد و مقاومت معینی از نمونههای بتن است که در آن همه ابعاد به قطر میلگردهای تقویتی بستگی دارند. قطر نمونه بتن باید 10 برابر بزرگتر از قطر میلگرد باشد. در آزمایش ما، میلگرد 3 (با قطر 375/0 اینچ) استفاده شده است که معنای این است که قطر نمونه حداقل باید 4 اینچ باشد.

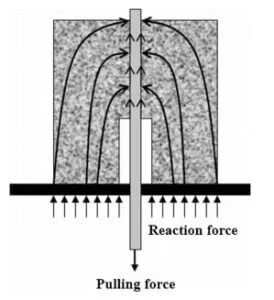

طول پیوستگی (سطح مشترک بتن و میلگرد) باید 5 برابر بزرگتر از قطر میلگرد باشد (2 اینچ) چنین طول پیوندی به ما اجازه میدهد تا فرض کنیم که تنشها در سطح پیوستگی یکسان هستند که در واقعیت این تنشها هیچگاه یکسان نیستند. تنش پیوستگی به دلیل اثر گوهای، غیرخطی است که به عنوان نتیجهای از نیروی کششی اتفاق میافتد که در شکل 1 نشان داده شده است. بنابراین، وقتی طول پیوستگی کاهش مییابد، اثرات توزیع تنش غیرخطی در طول پیوستگی، کمتر شده و توزیع تنش یکنواختتر به نظر میرسد.

شکل 1: توزیع تنش در نمونه آزمایش

برای به دست آوردن حالتی یکنواختتر از تنش با کاهش طول پیوستگی، ناحیه تحتانی میلگرد با جاگذاری یک لوله PVC در آن، قبل از اینکه میلگرد قالببندی شود، توسعه پیدا میکند (شکل 1 را ببینید).

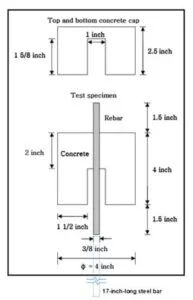

میلگرد قالببندی شده مخصوصا برای این آزمایش ساخته شده است و سپس قالب با بتن پر و فشرده شده و روی آن پوشیده میشود. انتهای اتصال PVC و هر دو انتهای قالب با رزین پوشیده میشود تا از نشت و چکهکردن جلوگیری شود. هر دو انتهای میلگرد با سرپوش بتنی پوشیده میشود. طرحهای آزمایش قبلی به میلگرد انتهای نمونه اجازه میداد تا مستقیما در معرض گرمایش باشد که این موضوع یک مقیاس متناقض از آنچه در این زمینه یافت میشود، به وجود میآورد. فولاد رسانای خوبی برای گرما است و بنابراین زمانی که نمونه گرم میشود، آنگونه که در آزمایشات قبلی مقرر شد، دمای مرکزی کاملا به دمای سطح نزدیک است. با این حال، در یک آتش واقعی، میلگرد معمولا در معرض آن قرار نمیگیرد که به این معنی است که دمای واقعی در نزدیکی میلگرد باید بسیار کمتر زا دمای سطح باشد. به این ترتیب، سرپوشهای بتنی در این مطالعه تجربی برای به دست آوردن شرایط آزمایشی مشابه به یک شرایط آتشسوزی واقعی در سازه بتن مسلح، و برای کاهش خطاها در نتایج آزمایش پیوستگی میان میلگرد فولادی و بتن، مورد استفاده قرار گرفتهاند. شکل 2 ابعاد نمونههای آزمایشی و شکل سرپوشهای بتنی را نشان میدهد. نمونهها مجازند تا در یک محیط مرطوب با رطوبت نسبی 92 درصد طی 28 روز عملآوری شوند.

شکل 2: ابعاد نمونههای آزمایشی و شکل سرپوشهای بتنی

روش آزمایش و راهاندازی

روش آزمایش

برای فراهم کردن خواص مصالح بتن و میلگرد مورد استفاده در آزمایش بیرون کشیدن، آزمایشهای استاندارد ASTM اجرا شدند. آزمایش فشردهسازی بتن بر اساس ASTM C 39 انجام شد. زمان عملآوری نمونه 28 روز است که همانند زمان مورد استفاده در نمونههای آزمایش بیرون کشیدن است. همچنین، آزمایش کشش برای میلگرد در دمای اتاق، بر اساس ASTM A370 انجام شده است. تعداد نمونهها برای آزمایش فشاری بتن و آزمایش کششی میلگرد 3 عدد برای هر کدام است. مقاومت نهایی میانگین بتن 3.07 ksi و مدول مماسی اولیه میانگین 3600 ksi است. تنش تسلیم میانگین میلگرد فولادی 43.5 ksi است.

قبل از گرمایش، میلگرد فولادی (با یا بدون پوشش اپوکسی) در نمونه طول اولیهی 7 اینچی دارد (شکل 2). پس از گرمایش، یک میلگرد فولادی 17 اینچی برای اندازهگیری لغزش پیوستگی روی آن جوش داده شده است. جوشدادن طول بیشتری از میلگرد همچنین به دلیل محدودیت ابعادی کوره میباشد. عمق کوره 10 اینچ میباشد. به این ترتیب، حداکثر طول نمونهها از جمله میلگرد تعبیهشده در نمونه به 10 اینچ محدود میشود. طول باقیمانده 17 اینچ، باید جوش داده شود. از یک جوش نفوذی کامل برای اتصال انتهای میلگردها به هم استفاده شده است و مقاومت بسیاری خوبی را نیز میتوان به دست آورد. یک آزمایش مقدماتی تایید کرد که جوش بر آزمایش بیرون کشیدن تاثیر نمیگذارد زیرا خود جوش مقاومتی برابر یا بیشتر نسبت به مصالح اصلی دارد.

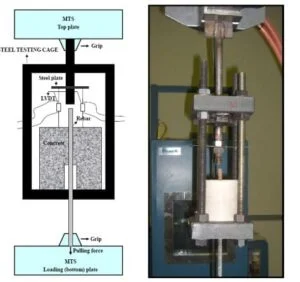

راهاندازی آزمایش

نمودار و عکس راهاندازی آزمایش در شکل 3 نشان داده شده است. از کنترل جابجایی با نرخ 0.0002 in./sec برای بیرون کشیدن میلگرد از نمونه استفاده شده است. پس از چرخه گرمایشی مقرر، نمونه در محفظه فولادی آزمایش قرار میگیرد. این محفظه مخصوصا برای تجهیزات MTS و نمونههای مورد استفاده در این آزمایش طراحی شده است.

این دستگاه طراحی شده تا یک نیروی واکنشی یکنواخت را در جهت عکس نیروی کششی به وجود آمده توسط MTS، اعمال کند. محفظه همچنین به عنوان یک قاب مرجع برای LVDTs موجود در آن عمل میکند تا بتوان لغزش انتهای آزاد را اندازهگیری کرد. ضروری است که لغزش انتهای بارگذاری نشده میلگرد را اندازه گرفت زیرا یک تنش پیوستگی در مقابل یک لغزش نسبی میتواند در آن نقطه شکل بگیرد.

قسمت آزمایش بیرون کشیدن این تحقیق از مشخصات فنی توصیه شده توسط RILEM پیروی میکند. این آزمایش برای شبیهسازی اثر آتش بر بتنمسلح به شکلی بهتری نسبت به آزمایشات بیرون کشیدن قبلی طراحی شده است تا بتوان یک مقاومت پیوستگی مناسب برای لغزش به دست آورد. برای سنجش (کمی) این مشخصه از یک آزمایش بیرون کشیدن استفاده شده است. این روش آزمایش جهانی است که در سال 1970 تصویب و توسط RILEM منتشر شد. با دانستن طول پیوستگی، قطر میلگرد، و نیروی مورد نیاز برای بیرون کشیدن میلگرد از بتن، یک فرمول پایه برای مقاومت پیوستگی به وجود آمد.

نتایج آزمایش

در آزمایشهای مرجع، مقاومت پیوستگی نهایی نمونهها شامل میلگرد با و بدون پوشش اپوکسی 1.28 ksi و 0.98 ksi میباشد. پس از قرارگیری تحت دماهای موردنظر، نتایج آزمایش پیوستگی در شکل 5 نشان داده شده است. برای دمای موردنظر 800 درجه سانتیگراد، تنش پیوستگی نهایی در همه نمونهها 0 ks است. این به دلیل شکست پیوستگی نیست بلکه به عنوان نتیجهای از عدم تطبیق انبساط حرارتی میان بتن و میلگرد و تنزل کلی میلگرد در چنان دمای بالایی میباشد. در شکل 4، یک نمونه که تا 800 درجه سانتیگراد گرم شده، نشان داده شده است. این توضیح میدهد که میلگرد و بتن پس از قرارگیری در معرض دمای 800 درجهای، نمیتوانند پیوستگی خود را حفظ کنند.

شکل 3: شماتیک راهاندازی آزمایش و تصویر راهاندازی آزمایش قبل از نصب LVDTs.

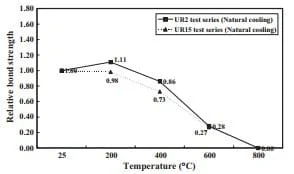

اثرات دمای موردنظر و نرخ گرمایش

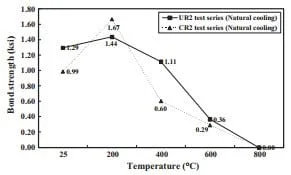

اثرات دمای موردنظر و نرخ گرمایش در شکل 6 و 7 در فاکتورهای نسبت مقاومت به دمای موردنظر نشان داده شده است. نتایج آزمایش سری UR و CR (با و بدون پوشش) نشان میدهد که مقاومت پیوستگی نهایی با افزایش قرارگیری در معرض دما، کاهش مییابد، زیرا دمای بالاتر معمولا منجر به آسیب شدید مصالح در ناحیه پیوستگی میشود. با این حال، مقاومتهای پیوستگی اکثر نمونهها با میلگردهای تقویتی با و بدون پوشش که در معرض دمای 200 درجه سانتیگراد (به استثنا UR15_200N) قرار میگیرند، از نمونههای استاندارد بالاتر است. به خصوص مقاومتهای پیوستگی نمونههای در معرض 200 درجه سانتیگراد با میلگردهای با پوشش اپوکسی (CR2 و CR15) به طور قابل توجهی افزایش یافت. در دمای 200 درجه، استهلاک گرمایی مصالح ناچیز است و انبساط حرارتی میلگرد و بتن منجر به افزایش تنش حاصل در ناحیه پیوستگی میشود که در نهایت مقاومت پیوستگی را افزایش میدهد. برای نمونههای با پوشش اپوکسی، افزایشهای قابل ملاحظه را میتوان با بهبود پیوستگی ناشی از اپوکسی ذوبشده در بین میلگرد و بتن در دمای 200 درجه توضیح داد. در دمای آزمایشی بالاتر، کاهش مقاومت پیوستگی ناشی از سوختن اپوکسی و افزایش عدم تطبیق گرمایی میان بتن و میلگرد است.

مطابق شکل 6 و 7، نرخ گرمایش یک فاکتور مهم در کاهش مقاومت پیوستگی است. همزمان با افزایش نرخ گرمایش، مقاومت پیوستگی کاهش پیدا میکند. هر دو سری آزمایشی با و بدون پوشش، روند یکسانی برای تاثیر نرخ گرمایش نشان میدهند، به این دلیل که نرخ گرمایش میتواند حالت شکست در آزمایش بیرون کشیدن را تغییر بدهد. نرخ گرمایش بالاتر معمولا منجر به محدوده دمایی بزرگتر در نمونهها میشود که میتواند سبب آسیب بیشتر و تشدید زوال حرارتی در دمای بالا شود. در طول آزمایش بیرون کشیدن، زوال حرارتی مقاومت کششی مصالح بتنی را از بین میبرد و این شکست میتواند ترکیبی از شکست پیوستگی و شکافته شدن (ترک خوردن) بتن باشد. به عنوان یک نتیجه، اندازه مقاومت پیوستگی از ظرفیت پیوستگی کامل، کوچکتر خواهد بود. در خلال آزمایش بیرون کشیدن در دمای بالا، مقاومت کششی بتن پیش از مقاومت پیوستگی قابل دستیابی است که به معنای این است که شکافتگی بتن از شکست پیوستگی خالص، چشمگیرتر است. برای مثال، اگر آزمایش بیرون کشیدن را بتوان برای نمونه در معرض دمای کمتر از 800 درجه نشان داده شده در شکل 4 انجام داد، شکست کاملا ناشی از شکافتگی (ترک خوردن) خواهد بود و مقاومت پیوستگی اندازهگیری شده صفر خواهد بود زیرا مقاومت کششی نیز صفر است.

شکل 4: نمونه آزمایش/ بیرون کشیدن در معرض دمای 800 درجه سانتیگراد

مقاومت پیوستگی گونههای مختلف میلگرد

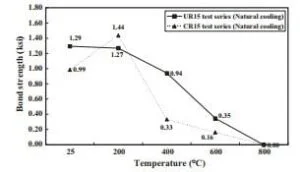

اثرات پیوستگی انواع میلگردها در شکل 8 و 9 از لحاظ مقاومت نهایی نسبت به دمای موردنظر نشان داده شده است. مقاومت پیوستگی میلگرد بدون پوشش در دمای یکسان، از میلگرد با پوشش اپوکسی بیشتر است به استثنا دمای 200 درجه. مقاومت پیوستگی نمونههایی که از میلگرد اپوکسی استفاده میکنند در دمای 200 درجه از میلگردهای بدون اپوکسی بیشتر است. به دلیل آن در بخش 4.1 اشاره شده است. در دماهای بسیار بالا (400 تا 800 درجه سانتیگراد)، به خوبی میلگرد بدون پوشش اجرا نمیشود. بنابر نتایج آزمایش در این تحقیق، توصیه میشود که از میلگرد با پوشش اپوکسی در سازههای بتن مسلح که ممکن است دمای آنها هنگام آتشسوزی به 400 درجه سانتیگراد برسد، استفاده نشود.

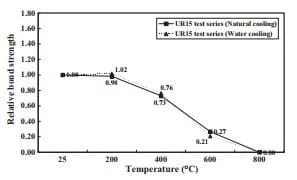

تاثیر روش سردشدن

در مواردی که نمونهها از میلگرد بدون پوشش (سری آزمایشی UR) استفاده میکنند، روش سرمایش تاثیر چندانی بر تنش پیوستگی نهایی نمیگذارد. با این حال، میتواند تاثیر بسیاری بر نمونههای با میلگرد با پوشش اپوکسی بگذارد (شکل11). در شکل 10، افزایش مقاومت پیوستگی در دمای 200 درجه را میتوان به اپوکسی ذوب شده همانگونه که در بخش 4.1 گفته شد، نسبت داد. با این وجود، در نمونههای با میلگرد اپوکسی که در معرض دمای 400 و 600 درجه قرار میگیرند، مقاومت پیوستگی نمونههایی که تحت خنکسازی آبی قرار گرفتهاند از نمونههای با سرمایش طبیعی بیشتر است. مشاهدات را نمیتوان را به وضوح در این مطالعه بیان کرد. یک تحقیق عمیقتر برای بررسی اثر خنکسازی بر مقاومت پیوستگی را میتوان در نظر داشت.

شکل 6: تاثیرات دمای موردنظر و نرخ گرمایش (میلگرد بدون پوشش)

شکل 7: تاثیرات دمای موردنظر و نرخ گرمایش (میلگرد با پوشش اپوکسی)

شکل 8: مقاومت پیوستگی بر اساس نوع میلگرد (نرخ گرمایش 2 C/min و سرمایش طبیعی)

شکل 9: مقاومت پیوستگی بر اساس نوع میلگرد (نرخ گرمایش 15 C/min و سرمایش طبیعی)

شکل 10: اثر خنکسازی (میلگرد بدون پوشش: نرخ گرمایش 15 C/min)

شکل 11: اثر خنکسازی (میلگرد با پوشش اپوکسی: نرخ گرمایش 15 C/min )

نتیجهگیری

پارامترهای تجربی مختلفی در این مطالعه مورد استفاده قرار گرفتند و حتی از پارامترهایی که در تحقیق قبلی پوشش داده نشده بودند، استفاده شد. از سرپوشهای بتنی برای شبیهسازی شرایط آزمایش به یک شرایط آتشسوزی واقعی در سازه بتن مسلح و برای کاهش خطاها در نتایج آزمایش پیوستگی بین میلگرد فولادی و بتن، استفاده شد.

نتایج هر دو سری آزمایشی با و بدون پوشش اپوکسی، نشان داد که مقاومت پیوستگی نهایی با افزایش دما، کاهش مییابد، زیرا دمای بالاتر معمولا منجر به آسیب شدیدتر مصالح در ناحیه پیوستگی میشود. با این حال، مقاومت پیوستگی اکثر نمونههایی که در معرض دمای 200 درجه قرار گرفتند، به خصوص با میلگرد پوششدار، بالاتر از نمونههای استاندارد بود. به نظر میرسد در دمای 200 درجه، انبساط های حرارتی میلگرد و بتن میتواند منجر به افزایش تنش حاصل در ناحیه پیوستگی شود که مقاومت پیوستگی را تقویت میکند. برای نمونههای با پوشش اپوکسی، افزایش چشمگیر مقاومت پیوستگی را میتوان با بهبود پیوستگی ناشی از اپوکسی ذوب شده توضیح داد. در دمای بالاتر، مقاومت پیوستگی کاهش مییابد که دلیل آن سوختن اپوکسی و افزایش عدم تطبیق حرارتی میان بتن و میلگرد است.

نرخ گرمایش یک فاکتور مهم در ارزیابی مقاومت پیوستگی هنگام آتش سوزی است. با افزایش نرخ گرمایش، مقاومت پیوستگی کاهش مییابد، به دلیل اینکه نرخ گرمایش میتواند حالت شکست را در آزمایش بیرون کشیدن تغییر دهد. نرخ گرمایش بالاتر معمولا منجر به محدوده دمایی بزرگتر در نمونهها میشود که سبب آسیب بیشتر و زوال حرارتی شدیدتر در دمای بالا میشود. در آزمایش بیرون کشیدن، زوال حرارتی مقاومت کششی مصالح بتنی را از بین میبرد و این شکست میتواند ترکیبی از شکست پیوستگی و شکافته شدن (ترک خوردن) بتن باشد. به عنوان یک نتیجه، اندازه مقاومت پیوستگی از ظرفیت پیوستگی کامل، کوچکتر خواهد بود. به عنوان یک نتیجه، اندازه مقاومت پیوستگی از ظرفیت پیوستگی کامل، کوچکتر خواهد بود.

مقاومت پیوستگی میلگرد بدون پوشش در دمای یکسان، از میلگرد با پوشش اپوکسی بیشتر است به استثنا دمای 200 درجه. بنابر نتایج آزمایش، توصیه میشود که از میلگرد با پوشش اپوکسی در سازههای بتن مسلح که ممکن است دمای آنها هنگام آتش سوزی به 400 درجه سانتیگراد برسد، استفاده نشود.

در مواردی که نمونهها از میلگرد بدون پوشش استفاده میکنند، روش سرمایش تاثیر چندانی بر تنش پیوستگی نهایی نمیگذارد. با این حال، میتواند تاثیر بسیاری بر نمونههای با میلگرد با پوشش اپوکسی بگذارد. در نمونههای با میلگرد با پوشش اپوکسی، واضح نیست که چرا مقاومت پیوستگی نمونههایی که با آب خنکسازی میشوند و در معرض دمای 400 و 600 درجه قرار میگیرند، از نمونههایی که به روش طبیعی خنکسازی میشوند بالاتر است. یک تحقیق عمیقتر برای بررسی اثر خنکسازی بر مقاومت پیوستگی را میتوان در نظر گرفت.

منبع:

ابزارینو |

ابزارینو |